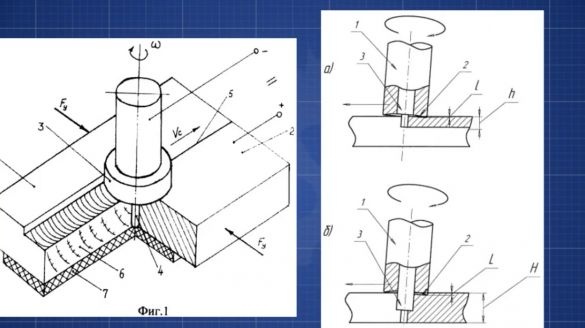

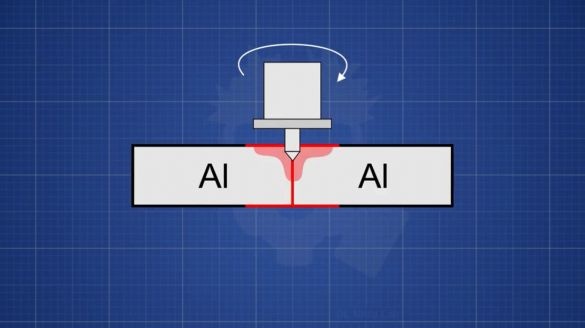

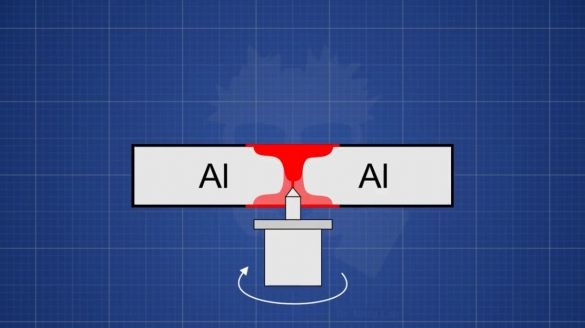

Alumiini on riittävän helppo sulaa ja kitkan avulla on helppo saattaa se tarvittavaan lämpötilaan. Tähän perustuu ns. "Kitkahitsaus".

Suuttimen pyörimisen takia työkappaleen materiaali kuumennetaan, sulatetaan ja sekoitetaan, jolloin muodostuu erotettava yhteys. Onko mahdollista koti olosuhteet, joissa on minimaalinen työkalu tehdä jotain sellaista? Katsotaanpa!

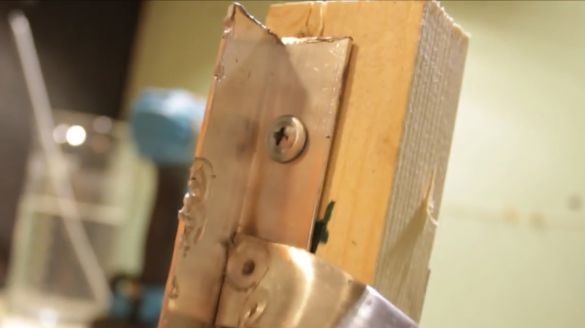

Tutkittuaan piirustuksia, päällikkö teki niin yksinkertaisen asian:

M4-pultti, kaksi tavallista mutteria ja kolmas mutteri puristinlaatalla. Pultin ulkoneva kappale on teroitettava kartiolla, ja sen korkeuden on vastattava työkappaleiden paksuutta. Mekaaninen hitsaus on todella post-apokalypsitekniikka)))

Aihiot ovat kaksi 2 mm paksuista alumiininauhaa. Yritä ensin kiinnittää ne siten, että ne koskettavat pintoja mahdollisimman vähän.

Kiinnitämme ne siten, että ne painetaan tiukasti toisiaan vasten ja poraa reikä, josta aloitamme.

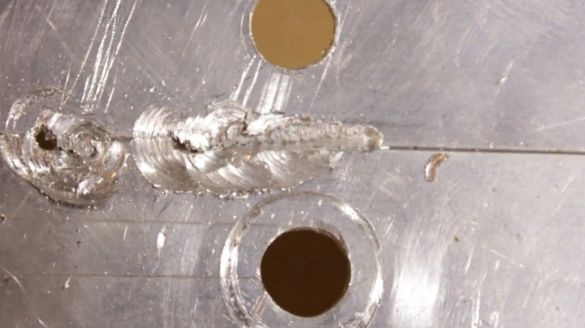

Ensimmäisen yrityksen jälkeen tulos ei ole vaikuttava. Voidaan nähdä, että onnistuimme liikkumaan eteenpäin risteyksessä useita millimetrejä, mutta prosessi on erittäin vaikea.

Suuttimen pinta on tasoitettava ja ulkonema ei saa olla niin paksu. Mitä sileämpi pinta, sitä paremmin metallit tarttuvat ja sitä voimakkaampi kitkavoima on. Näin tapahtui lopussa.

Toisen yrityksen aikana aluksi kaikki näytti alkavan hyvin, mutta sitten suutin alkoi vain kellua sivulle ja sauma epäonnistui jälleen.

Kolmannen kerran päätettiin kiinnittää työkappaleet niin, että ne taipuvat mahdollisimman vähän, koska ennen sitä kirjoittaja huomasi, että mutka todella estää pyörivän suuttimen normaalia puristamista niihin. Ja silti on tarpeen tehdä pieni rako, jotta työkalun ohjaaminen on helpompaa.

Seurauksena on, että emme taas saaneet normaalia saumaa ...

Tällä kertaa puhdistamme hitsattavien osien pinnat. Ota pienemmät työkappaleet ja kiinnitä ne turvallisesti siten, että ne käytännössä eivät taipu ja että niiden välillä ei ole rakoja. Mitä tiheämpiä työkappaleita sopii, sitä parempi.

Aluksi metalli lämpenee pitkään, mutta sitten prosessi etenee huomattavasti nopeammin. Ja kun työkappaleiden metalli ja suutin saavuttavat käyttölämpötilan, hitsaus alkaa mennä kellokoneistoon.

Katso, aluksi näet kuinka suutin käveli sivulta toiselle, ja sitten se meni sujuvasti ja loi erittäin kauniin sauman.

Metalli hitsattiin ulkopuolelta, mutta takapuolelta on selvää, että sauma ei ole liian korkealaatuinen.

Murtumaan syntynyt sauma oli riittävän vahva eikä sitä voinut repiä käsillään. Mutta vastakkaiseen suuntaan, sauma antautui helposti.

Koska metalli ei kiehui syvästi, yläkerros sulasi ja sekoittui hyvin, kun taas sisäkerros ei.

Sen jälkeen valmistamme toisen suuttimen, jonka halkaisija on suurempi ja yritämme hitsata kaksi alumiinikappaletta, jotka on kiinnitetty ohutlevyyn.

Mutta vaikka aihioita esilämmitettiin kaasulla, niitä ei silti ollut mahdollista hitsata, suutin pysyi yhdessä paikassa eikä mennyt pidemmälle, ilmeisesti sellaiselle metallimäärille tarvitaan suurempi kierrosmäärä, tämä pora tuottaa vain 3000 kierrosta.

Kitkasta johtuva hitsausprosessi on toisaalta hyvin yksinkertainen, mutta toisaalta se on hyvin monimutkainen, koska tekniikan noudattamatta jättämisen vuoksi on vaikeaa saada hyvää tulosta. Kahden hyvin tehdyn hitsaamiseksi ne on puhdistettava huolellisesti ja puristettava tiukasti toisiinsa, sitten hitsattava puolisyvyyteen sauman toiselle puolelle ja sitten takapuolelle.

Koska työkappaleet sopivat tiukasti toisiinsa, metalli ei reagoi ilman kanssa eikä muodostu oksidikalvoa. Tuloksena oleva sauma on kaunis ja tarpeeksi vahva.

Saumojen lisäksi on myös pistehitsaus! Valmistamme suuttimen, jonka kartio on suurempi, sen korkeus on yhtä suuri kuin kahden aihion paksuus, paksimmassa osassa kartion on 3 mm ja lopussa - 1 mm.

Yhdistettävissä osissa poraamme esiaukot halkaisijaltaan 1,5 mm.

Paista sen jälkeen ne sellaisella suuttimella.

Yksi reikä lämmitti hieman paremmin, toinen hieman huonommin. Kun työkappaleet ovat kuumia, voit toistuvasti käydä reikien läpi ja sulata niitä vielä enemmän. Näin reiät näyttävät hitsaamisen jälkeen, ne pestiin hiukan ja pisarat sulatettua alumiinia ovat näkyvissä alla.

Mestari loi niin vaatimaton testipenkki, ja nyt tarkistetaan vastaanotettu yhteys, mitä kuormaa se kestää.

Kiinnitämme viiden litran pullon liitoksen läheisyyteen ja kaada vettä pulloon hitaasti, puoli litraa.

Näytti siltä, että jo kolmen kilogramman paikassa yhteyden piti hajota, mutta siinä se oli! Liitos kestänyt 5 kg!

Sen jälkeen päällikkö päätti tarkistaa, kestäisikö se vielä suurempaa kuormitusta, ja teki siirrettävän silmukan.

Pidä kiinni! Heh heh heh heh!

Pidä kiinni! Tämä. jonkinlainen paradoksi! Kireä hetki!

Se pitää paikkansa ... No mitä se on! Ja? Onko se täällä? Ja? Scary))

Ei, no, se on raja! 5 kiloa! Reunalla! Ja nämä kaksi pientä pistettä pitävät kiinni! Voitteko kuvitella? No, herrat, insinöörit, kuka yleensä opetti sopromaattia ammattikorkeakoulussa? Kerro minulle, mikä on vipu täällä ja mitä yritetään leikata nämä kaksi pistettä?

Kuorma on 19 cm: n päässä toisistaan, kirjoittaja ei odottanut tällaista tulosta. Näytti siltä, että se putoaisi heti alussa, todennäköisesti kolmella kilogrammalla. Valitettavasti saumaa ei voida ommella niin suoraviivaisesti käsityöolosuhteissa. Jos siellä olisi ainakin porakone, niin olisi mahdollista taistella. Mutta poralla on yksinkertaisesti, puhtaasti fyysisesti erittäin vaikea pitää sitä paikoillaan. Hän yrittää jatkuvasti uida jonnekin. Se vetää yhteen suuntaan, sitten toiseen. Erittäin korkea vastus, tämä alumiini on niin viskoosinen. Mutta pistehitsaus oli yleensä viileää. Tämä on vain jonkinlainen ihme, tosissaan!

No, on kuitenkin välttämätöntä hävittää hänet! Vasara 800 grammaa. 800 grammaa! Kokonaispaino 5800 grammaa!

Mitä muuta on meille vaikeaa, mikä ei ole sääli?

Joten, 10 kiloa, aloitamme. Tärkeintä ei ole pudota sormillesi.

Ei, no, periaatteessa - on loogista, että sen ei pitäisi pudota niin kaukana, mutta se on todella raskas.

Jo nauha alkaa taipua sivuttain. Siinä kaikki!

Osoittautui, että oli parempi keittää ylempi niitti, ja se pysyi paikoillaan. Mutta pohja tuli esiin.

Kiitos huomiosta. Nähdään pian!

Tekijän video: