Vapaa-ajallani teen usein suosikkitoimintani - suunnittelen erilaisia elektronisia rakenteita ja tietysti tarvitset valmiiden laitteiden saamiseksi kokonaisen laitteen e virtapiiri (painettu piirilevy, jossa radiokomponentit, johdot jne.) tulee asettaa kauniiseen valmiiseen koteloon, joka suojaa laitetta ulkoisilta negatiivisilta tekijöiltä ja ilahduttaa omistajan silmää monien vuosien ajan.

Luulen, että monet radioamatöörit ovat kanssani samaa mieltä siitä, että on mahdollista tuottaa radionelektroniikan muotoilu tietysti monimutkaisuudesta riippuen muutamassa tunnissa, mutta sille on usein vaikea löytää valmiita asuntoja, ja arvokasta aikaa tuhlataan etsimään sitä. Tietysti on aina mahdollista ostaa valmis kotelo, mutta se on rahaa, aikaa ja ei aina laatua. Siksi päätin, että olisi nopeampaa ja luotettavampaa tehdä kotelot itse vaadittuihin kokoihin ja erilaisista käsillä olevista materiaaleista. Tätä tarkoitusta varten minut ajateltiin minipyörösahana sähköporalta - vaihtoehtona vähiten kustannuksin.

materiaalit:

- vaneri 12 mm;

- vaneri 5 mm;

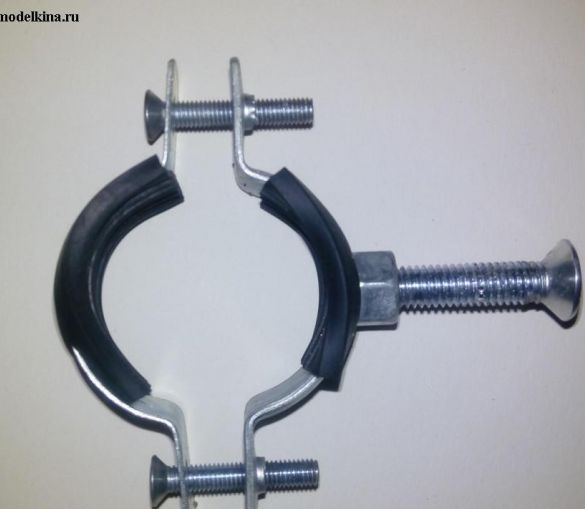

- puristin putkien kiinnittämiseen Dy = 32;

- M16 hiusneula 200 mm pitkä;

- sahanterä (sisähalkaisija 16 mm, ulompi 62 mm, paksuus 0,8 mm);

- laakerit 6000 RS (26 × 10 × 8 mm)

- ruuvi M8 × 35;

- ruuvi M4 × 25;

- pähkinät - "lampaat" M4;

- M16 pähkinät;

- aluslevyt;

- itsekierreruuvit;

- kuitulevy 5 mm.

Instruments:

- sähköpora (koko koneen perusta);

- ruuvimeisseli;

- palapeli;

- neliö;

- lyijykynä;

- porat.

Vaiheittaiset ohjeet pienipyörösahan valmistamiseksi sähköporakoneesta.

Maatila löysi 12 mm vanerilevyn, jota käytettiin koneen komponenttien valmistukseen. Lastulevyn tai puulevyn käyttö on myös mahdollista, ainoa kysymys on mieltymykset, käsittelyn helppous ja materiaalin saatavuus.

Arvioinut sähköporan, telineiden ja työpöydän sijainnin, tein komponenttien asettelun vanerilevylle ja leikkasin sen sähköisellä sahalla hienohammassahalla suurten sirujen estämiseksi.

Koneen pohja osoittautui mitoiksi 190 mm × 355 mm.

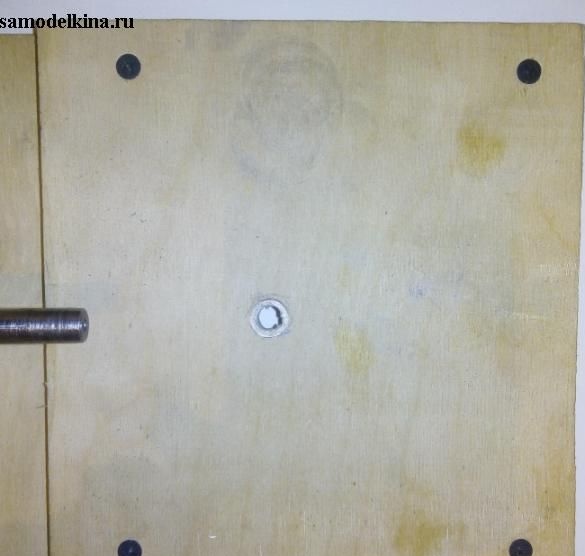

Yhdistämään pohjaan sähköporan ja akselin, johon sahanterä on kiinnitetty, akselit yhdistämällä lisäpinta-alaa 5 mm vaneria ja 12 mm vaneria, joiden mitat ovat 175 mm × 190 mm. Lisälujuuden lisäämiseksi tuloksena oleva rakenne vedettiin yhdessä kulmassa olevien neljän itsekierteittävän ruuvin kanssa, joihin oli aiemmin porattu pienemmän halkaisijan omaavia reikiä ruuveja varten.

Sähköpora kiinnitetään rakenteeseen putkikiinnittimellä Dy = 32. Tällä kiinnittimellä, joka on kiinnitystapin risteyksessä, on M8-sisäkierte, joten itse puristin kiinnitetään alustaan M8 × 35 -ruuvilla (ruuvin pituus riippuu tietysti tyynyn pohjan paksuudesta).

2 kappaleen telineitä leikattiin 12 mm: n vanerista, jonka mitat olivat 67 mm x 190 mm. Sahanterän asennuksen suunnitteluominaisuudet huomioon ottaen merkitsin tulevan reiän keskikohdan - se osoittautui vaakatasossa 85 mm ja pystysuunnassa 18 mm. Porasin reikän kynäporalla, jonka halkaisija oli 26 mm. Poran halkaisija valittiin laakerin ulkohalkaisijan perusteella.

Kun olen porannut reikän laakeriin, kävi ilmi, että sen koko on 26,5 mm. Koska minulla ei ole porauskonetta tai poraustelinettä, porain sen manuaalisella sähköporalla, joten ero todennäköisimmin oli 0,5 mm, ja tämä oli jo liikaa laakerin sovittamiseksi häiriöihin. Pääsin tilanteesta ulos yksinkertaisesti - käytin 0,35 mm paksuja metallinauhoja tiivistääksesi laakerin reikään. Liuskat leikattiin leveydeltään 12 mm pystyasennon paksuudelta ja pituudelta, joka oli yhtä suuri kuin laakerin kehä ulkohalkaisijassa. Tämän toimenpiteen jälkeen laakerit putosivat paikoilleen ja häiriöt sopivat vain upeaan! Ehkä tämä menettely on tarjottava etukäteen, jos joku haluaa toistaa tämän suunnittelun.

Alun perin päätettiin laittaa laakerit nimellä 6000 2RS (meidän malli 100), joiden sisähalkaisija on 10 mm, laskeutumiseksi akselille, joka voidaan sitten kätevästi puristaa sähköporakoneeseen (istukan enimmäishalkaisija on 13 mm). Nämä laakerit ovat suljettua tyyppiä, mikä on tärkeää - hienoa pölyä ei pääse.

Sahanterän laskeutumisen akseli on ehkä koneen vaikein ja kriittisin osa. Koska sain sahanterän ehdottomasti ystävältä ja en valinnut sitä, tästä tulevan akselin mitat tulevat.

M16-hiusneula valittiin sahanterän istuimen halkaisijan mukaan. Seuraavaksi on jauhettava laakeripesän mitat (10 mm) nastan yhdestä ja toisesta sivusta. Sivulta, johon akseli kiinnitetään, sähköiseen poraistukkiin, sorvalla, jauhaa 60 mm, toisella puolella on tarpeen jauhaa käytettävissä olevan laakerin leveydelle, suunnittelin tarkkuudeksi 10 mm. Monet väittävät, että kaikilla ei ole varaa työskennellä sorvilla ja tämä toimenpide vaatii erityisiä taitoja, joten peli ei ole kynttilän arvoinen, mutta haluan vakuuttaa kaikki päinvastaisista. Tällaisen akselin valmistuskustannukset ovat täysin tasaisia koneen vakauden avulla (värähtely on vähäistä, leikkuutarkkuus on korkea). Minulla ei ole myöskään sorvia eikä taitoja työskennellä sen kanssa (lukuun ottamatta yliopiston teknistä harjoittelua), mutta tuttu lukkoseppä koneisti minulle akselin symbolisella hinnalla (noin 1 dollari), koska osaa ei ole vaikea suorittaa. Kuten he sanovat - kaikki on teidän käsissänne, herrat!

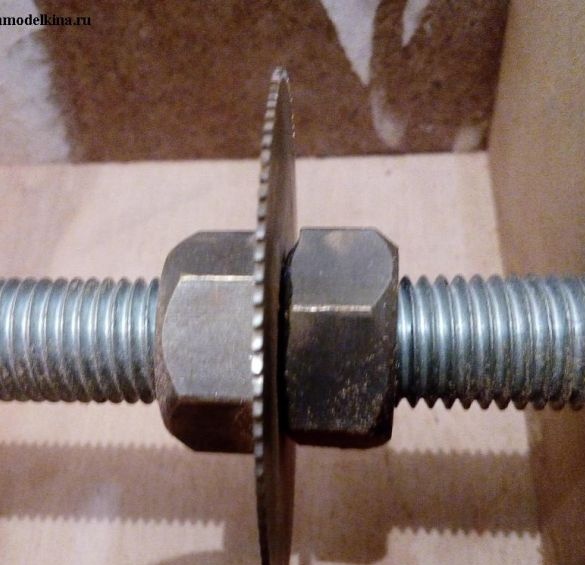

Kuten aiemmin kirjoitin, sahanterä sai minut täysin vapaaksi, sen ulkohalkaisija oli 62 mm, sisähalkaisija (istuimen alla) 16 mm ja paksuus 0,8 mm. Hienohampaiset - ei laskenut hampaiden lukumäärää. Pieni hammasväli estää sahamateriaalia kiilaamasta sahanterää. Arvioinut sahanterän sijainnin akselilla, säädin sen oikein (pääkohdistus) ja kiinnitin kahdella M16-mutterilla.

Työpöytä, jonka koko on 190 × 250 mm, on valmistettu 5 mm vanerista. Sahanterän raon pituus määräytyy sen halkaisijan mukaan. Tein sen hieman marginaalilla - 75 mm pitkä ja 5 mm leveä. Propyyli teki sähköisen palapelin. Minun ei tarvitse leikata pieniä yksityiskohtia, kuten mallinnuksessa, joten tämä leikkaus oli minulle optimaalinen, vaikka minun tapauksessani riittäisi 2 mm: n leikkausleveys. Työpöydän mitat on valittava koneen akselin kiinnittämisen mukavuuden mukaan sähköporan istukkaan.

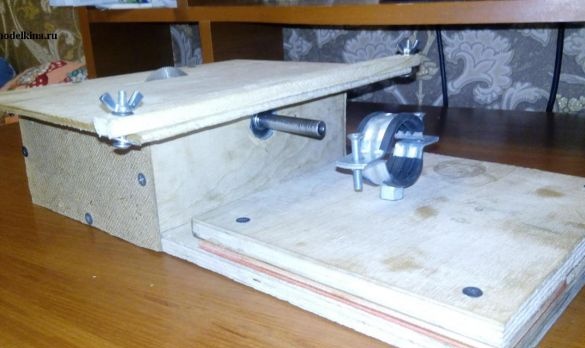

kokoonpano

Jokainen puristettujen laakereiden tuki kiinnitettiin alustaan kolmella paksulla itsekelausruuvilla (5 mm) jäykkyysrakenteen pettämiseksi. Pystysuuntainen etäisyys oli 138 mm (aksiaalinen). Pöytäpöytä kiinnitettiin 4 itsekelausruuvia (3,5 mm). Luonnollisesti esiporatut, halkaisijaltaan pienemmät reiät vanerin muodostumisen estämiseksi.

Opasna käytin puupalkkani, joka oli 15 × 10 mm, 280 mm pitkä, makaa sivuni ympärillä, litteillä sivuilla. Tietenkin on parempi käyttää pieni metallinurkka, mutta en löytänyt sitä. Palkin reunoihin poistin työpöydän leveyden huomioon ottaen M4 × 25 -ruuveille 4,1 mm reikiä, joihin asensin laatat kentät aluslevyt puun pohjasta kiinnittääkseen puun työpöydälle. Laitoin M4-mutterit ruuvin päälle kiristämistä varten.

Koneen päistä telineiden, jalustan ja työpöydän väliin muodostettu aukko peitettiin kuitulevysegmentteillä leikattujen tuotteiden sironnan estämiseksi koko huoneessa. Toisaalta hän jätti mahdollisuuden puhdistaa sahanpuru määräajoin asettamalla kuitulevyn ruuveille, toisaalta hän naulasi sen pienillä nauloilla.

Oikeastaan kokoonpanokone ilman sähköporaa

johtopäätös

Lopuksi haluaisin lisätä, että suunnitteluni on täysin kehitetty materiaaleja ja työkaluja varten. Jokainen, jolla on mahdollisuus, voi tehdä koneen täysin metallista, mikä lisää koneeseen vain vakautta.

Kone on sileä ja minimaalinen tärinä. Turvallisuuden lisäämiseksi (kuten tiedät, se ei ole koskaan tarpeetonta) ja suojaamiseksi vahingossa tapahtuvalta liikkumiselta houkuttelen työstökoneeni kääntöpuristimella työpintaan. Sahanterä ylittää koneen työpöydän sivun 10 mm: llä, mikä on juuri oikea amatööriradion tarpeitasi varten. Kone keskipitkällä sähköporalla leikkaa helposti 2 mm paksua textoliittia, kuitulevyä, jonka paksuus on 5 mm, en ole vielä kokeillut muita materiaaleja.

No ja tärkein asia! Pidä aina turvallisuusohjeet ja sinun kappaletyö miellyttää sinua!