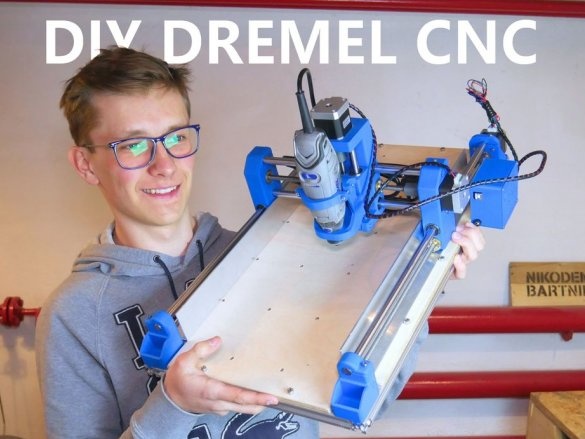

Puolasta peräisin oleva mestari rakastaa ohjelmoimaan ja valmistamaan erilaisia laitteita tee se itse. Tässä artikkelissa hän esittelee CNC-koneen valmistusprosessin työkaluna, jonka työkalun asentaa Dremel. Mestari kehitti koneitaan pitkään, yrittäen tehdä siitä mahdollisimman helppoa, luotettavaa ja helppoa koota. Koneen komponentit valittiin kustannusten vähentämiseksi. Valmiin laitteen hinta on alle 300 dollaria. Joidenkin koneen komponenttien valmistukseen tarvitaan 3D-tulostin. Joten tällaisen koneen valmistuksessa päällikkö käytti seuraavia

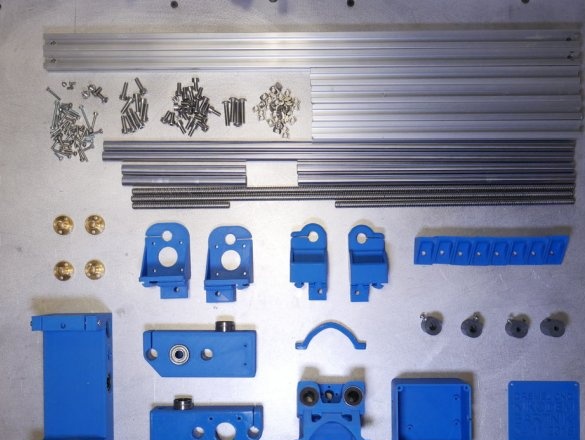

Materiaalit ja työkalut:

- Alumiiniprofiilit 20x20mm 600mm pitkä - 2 kpl;

- alumiiniprofiilit 20x20 mm, pituus 300 mm -5 kpl;

-12mm sauva 310mm - 2 kpl;

-12mm sauva 530mm - 2 kpl;

-12mm sauva 140mm -2 kpl;

- Lyijyruuvi 500 mm - 2 kpl;

- juoksuruuvi 280mm -1 kpl;

- Käyttöruuvi 120 mm - 1 kpl;

-12mm lineaarinen laakeri - 12 kpl;

- Laakeri 608zz - 4 kpl;

-T-muotoinen mutteri M5 - 36 kpl;

- Ruuvit M6 x 25 mm - 4 kpl;

- Ruuvit M5 x 10 mm - 34 kpl;

- Ruuvit M5 x 16 mm - 10 kpl;

- Ruuvit M3 x 20 mm - 8 kpl;

- Ruuvit M3 x 12 mm - 32 kpl;

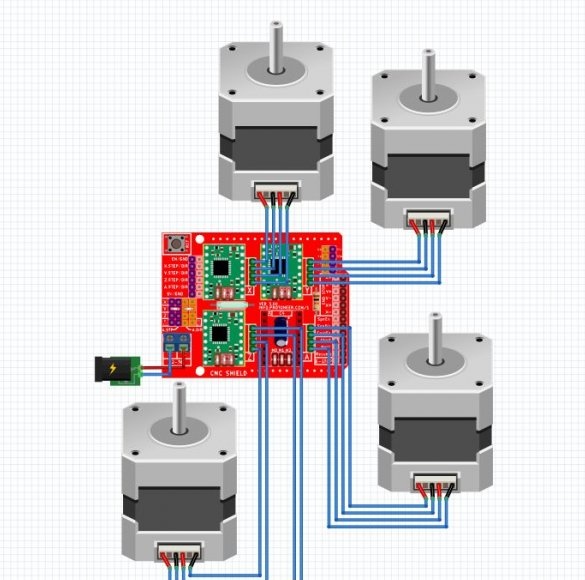

-Step-moottorit - 4 kpl;

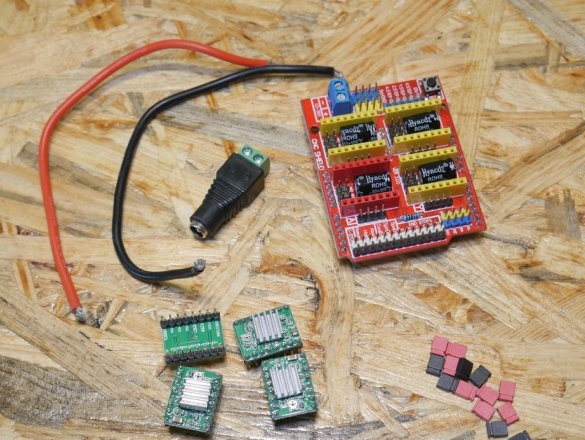

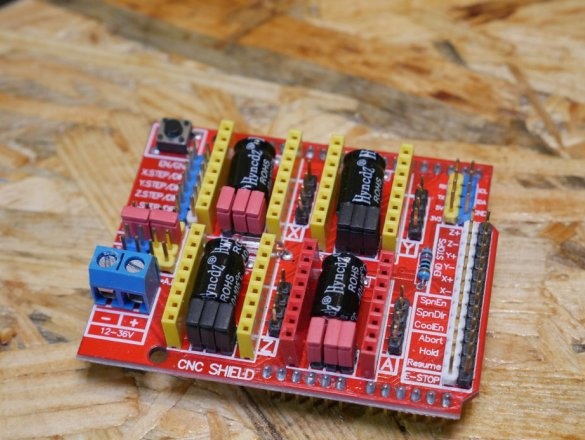

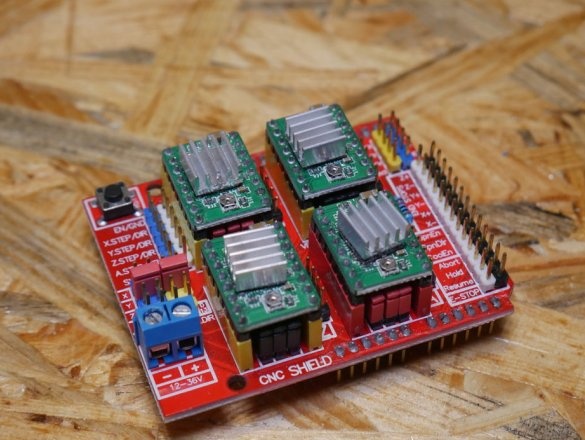

-A4988 laajennuskortti - 1 kpl;

-Step ajurit - 4 kpl;

-Työläs - 1 kpl;

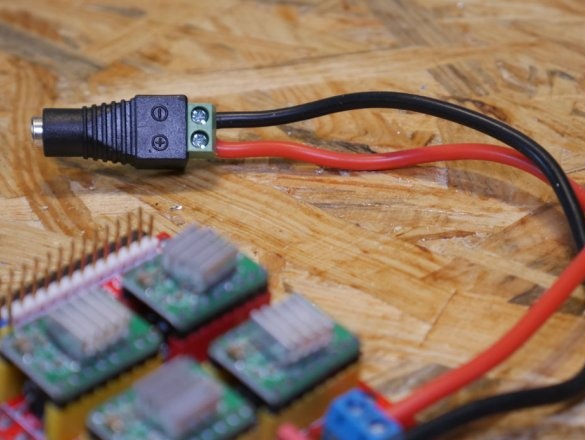

- Virtalähde - 1 kpl;

- tasavirtaliitin - 1 kpl;

- Neulepuserot - 14 kpl;

-Dremel 3000 - 1 kpl;

-3D-tulostin;

-Tiski;

-Ushm;

- ruuvimeisseli;

-Drel;

-Fanera;

-Poraus kone;

- sähköinen palapeli;

-Tietokone ohjelmistolla;

kaikki yksityiskohdat, määrä, linkit ja kommentit.

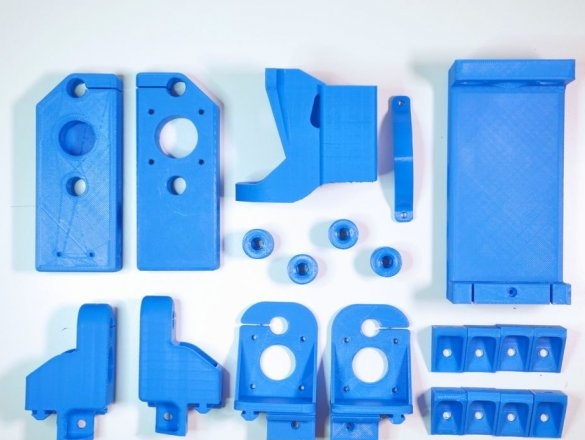

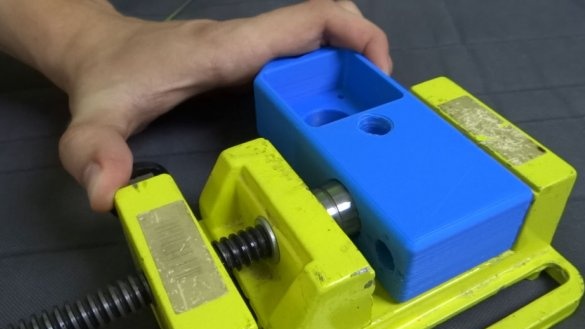

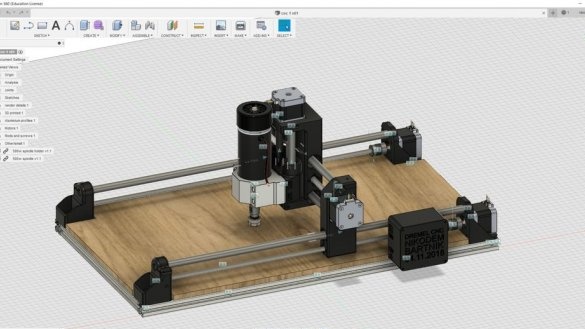

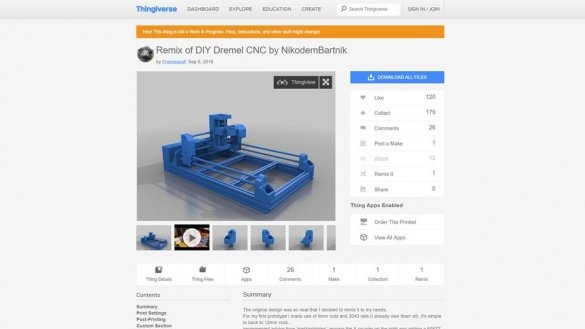

Vaihe yksi: 3D-tulostus

Mestarin mukaan osien tulostamiseen riittää, kun asetat "täyttö" -parametriksi 20-40%.

Päällikkö tulostaa kaikki yksityiskohdat PLA: lla, mutta on parempi tulostaa ne PETG: llä, PETG: n kustannukset ovat melkein samat ja molemmat on helppo tulostaa, mutta PETG on hiukan joustavampi, joten se on vaikeampi murtaa.

Sinun ei tarvitse tulostaa osia, jotka on merkitty vanhana, nämä ovat vanhoja versioita joistakin tiedostoista, joita ohjattu toiminto jakoi, jos joku haluaa käyttää niitä.

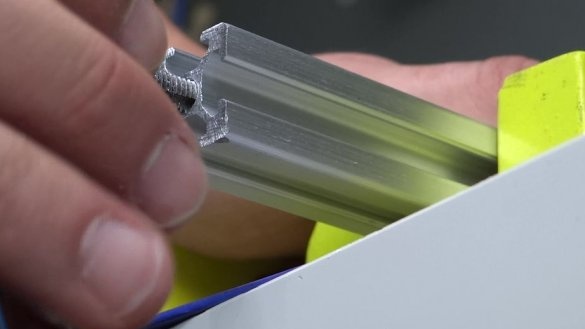

Löydät myös .f3d-, .iges- ja .step-tiedostot, jotta voit muokata kirjoitusprojektiasi helposti. Osien valmistuksen jälkeen sinun on tarkistettava laakeripesät. Saatat joutua myös hiottamaan kevyesti alumiiniprofiileihin sopivia tappeja, se riippuu 3D-tulostimesi tarkkuudesta.

Annetaan myös kaksi johdinta, jotka eivät kuulu CNC: hen, mutta ovat erittäin hyödyllisiä reikien poraamiseen alumiiniprofiileihin ja puiseen tukeen.

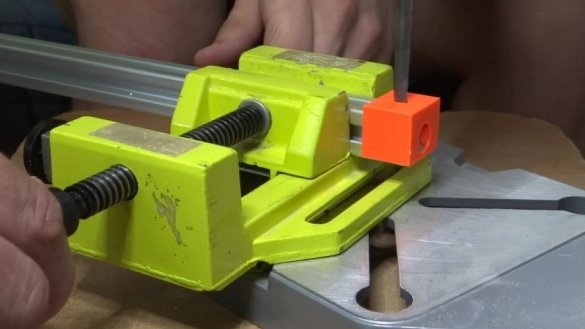

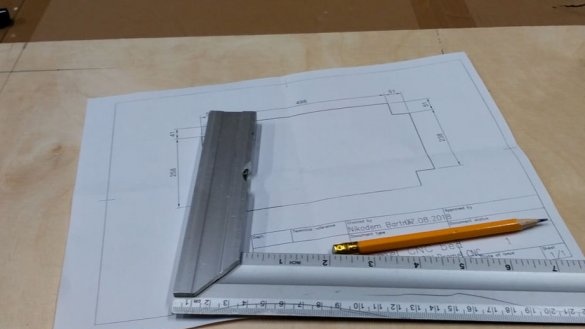

Vaihe toinen: Valmistautuminen rakennukseen

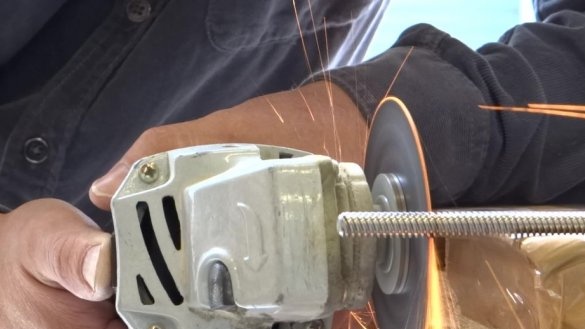

Ennen kaikkien komponenttien kokoamista voi olla tarpeen leikata ne halutulle pituudelle. Mestari käytti alumiiniprofiileja 60 ja 30 cm pitkiä ja 12 mm tankoja. Jos haluat tehdä suuremman koneen, sinun on käytettävä vain pidempiä alumiiniprofiileja, tankoja ja peukalaruuveja, 3D-tulostuksen yksityiskohdat pysyvät ennallaan. Jos olet ostanut kaikki halutulle pituudelle leikatut osat, ohita tämä vaihe.

Päällikkö havaitsi, että näitä tankoja ja karaita ei voida leikata käsisahalla, joten hän leikkasi kulmahiomakoneella.

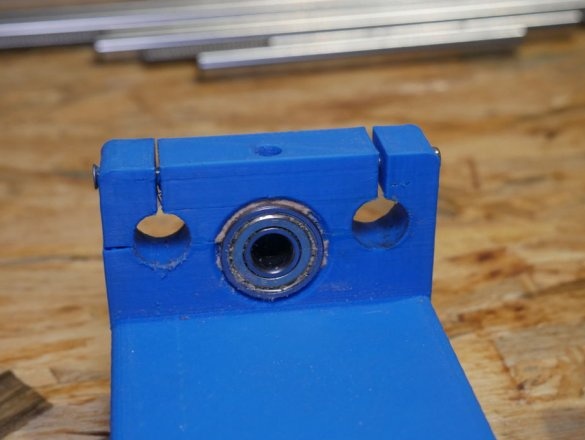

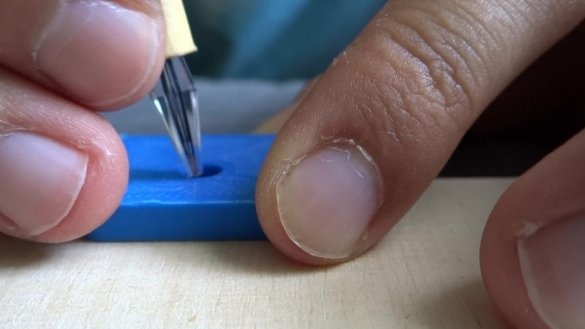

Tässä vaiheessa sinun on asennettava kaikki laakerit. Mestari teki tämän pienellä varapuhelimella.

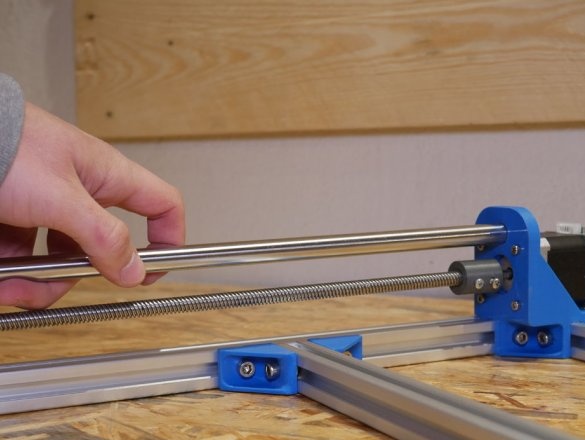

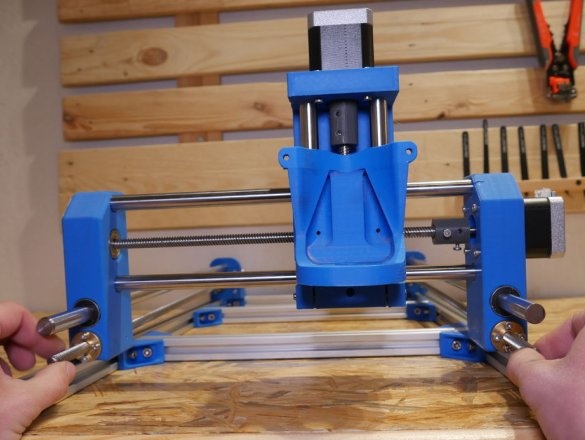

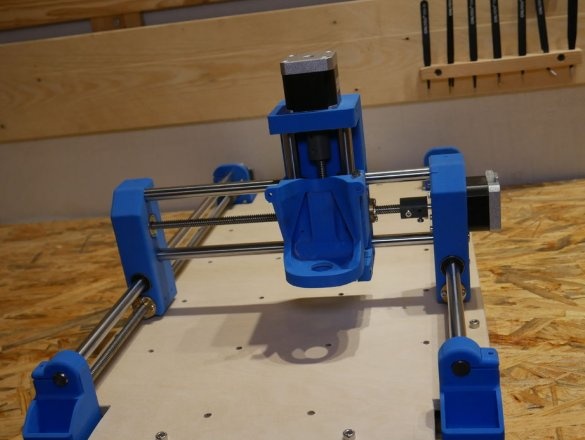

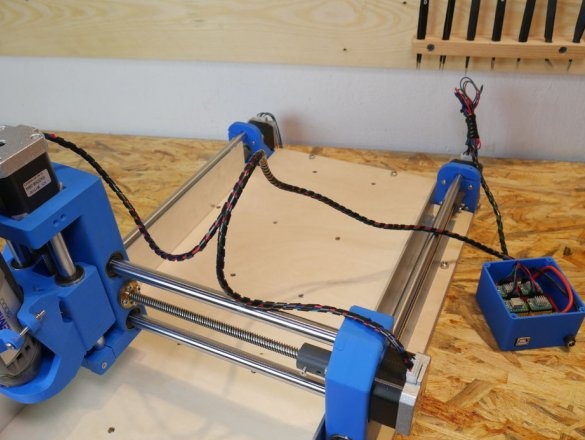

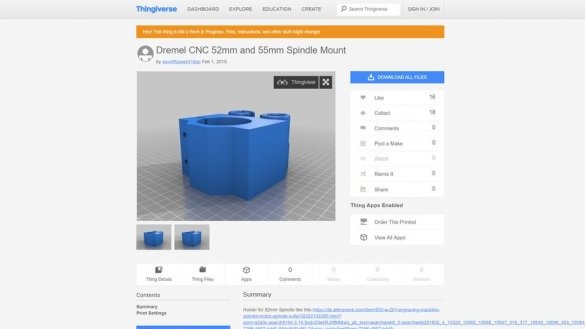

Vaihe kolme: Z-akseli

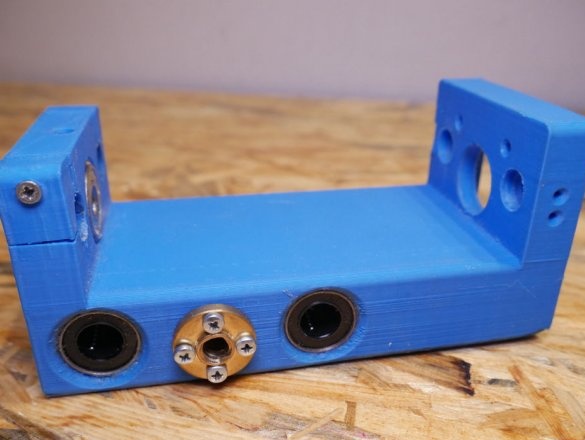

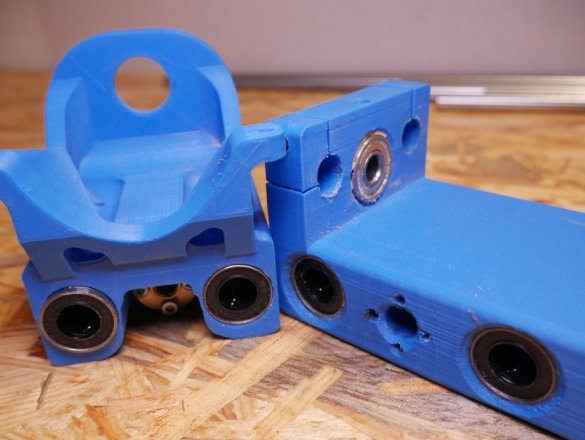

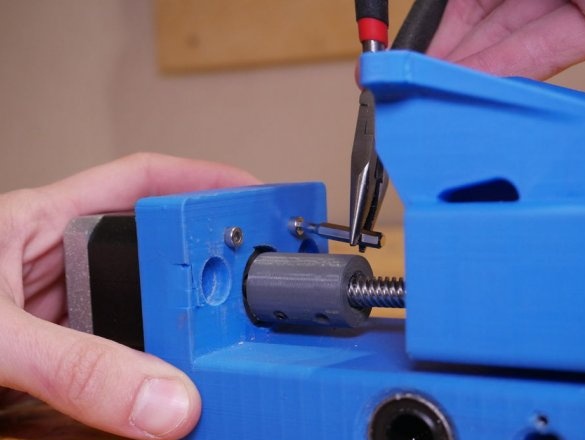

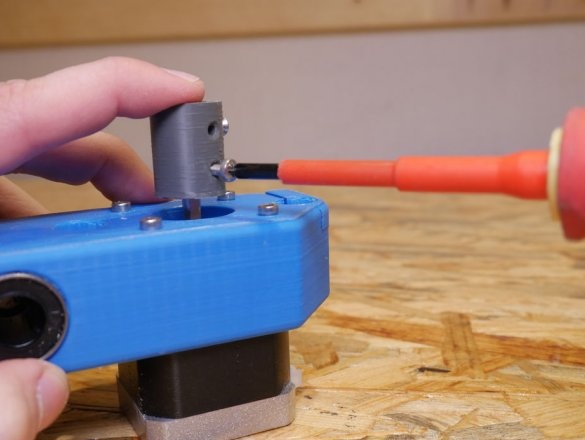

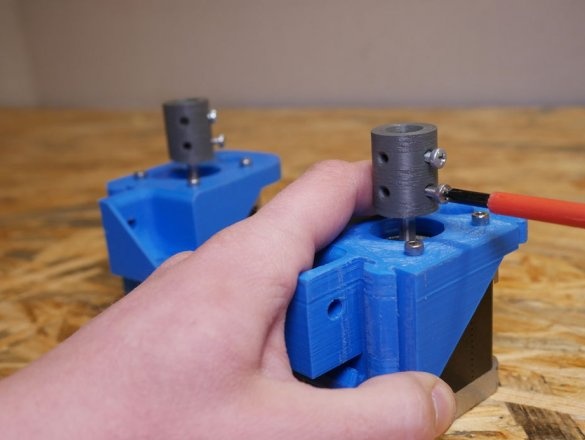

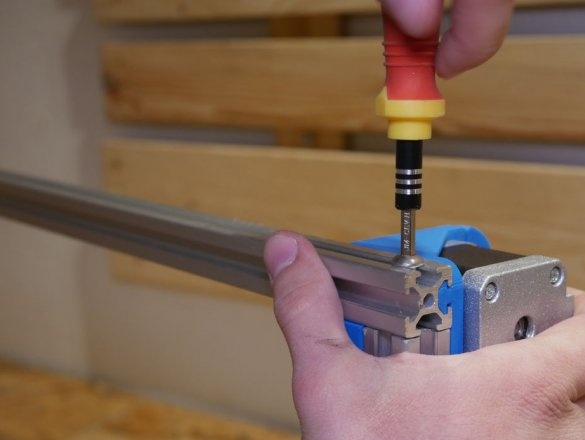

Kokoonpano alkaa Z-akselilla. Aseta kaksi sauvaa Z-akselin vaunuun, mutta ei kokonaan, siinä on myös Dremel-pidike. Dremel-pidikkeen on liikuttava vapaasti lineaarisia laakereita pitkin. Laakeri 608zz olisi jo asennettu vaunun pohjassa olevaan reikään Z-akselia pitkin. Nyt sinun on asennettava askelmoottori johdinruuvilla ja 3D-tulostuskytkimellä. Kiinnitä moottori M3-ruuveilla ja varmista, että molemmat tangot on kiinnitetty pohjassa olevalla ruuvilla. Asenna askelmoottorin liitin taaksepäin tulevan käytön helpottamiseksi, koska se kytketään sinne elektroniikka.

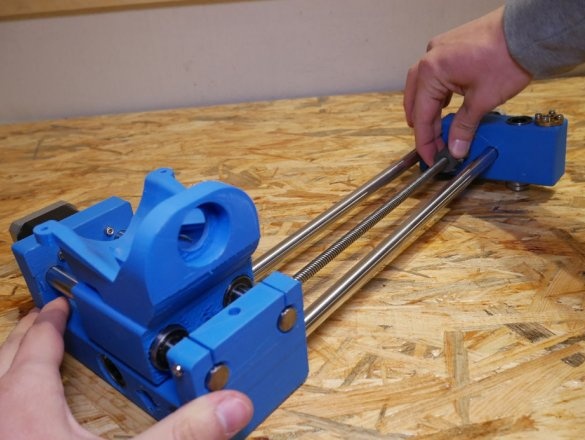

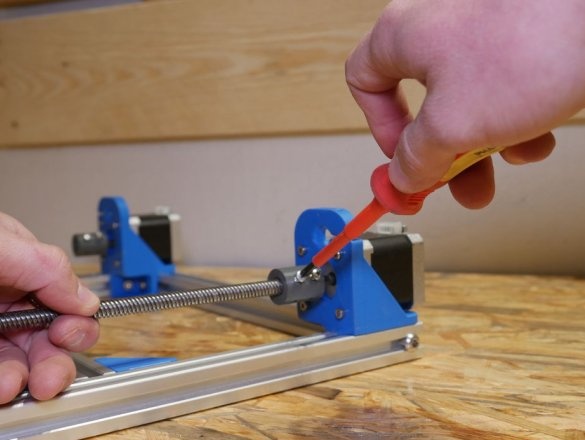

Vaihe neljä: X-akseli

Siirry nyt X-akselille.Kierrä messinkilaipat. Ota yksi X-akseleista ja kiinnitä siihen kaksi sauvaa. Aseta sitten Z-akselin vaunu näille sauvoille ja asenna toinen X-akselin vaunu vastakkaiselle puolelle. Kiinnitä moottori M3-ruuveilla.

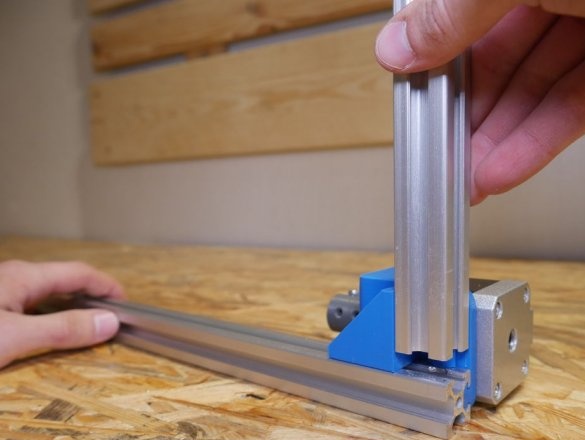

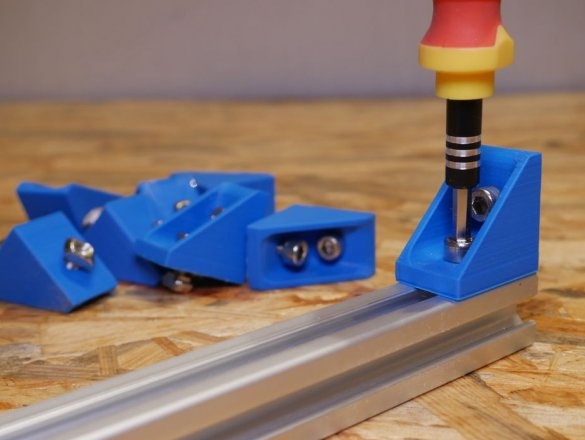

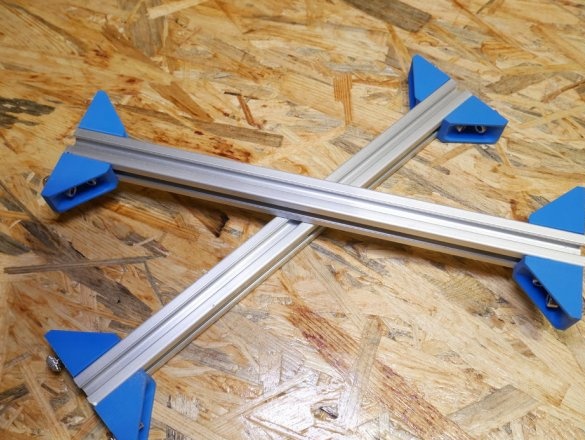

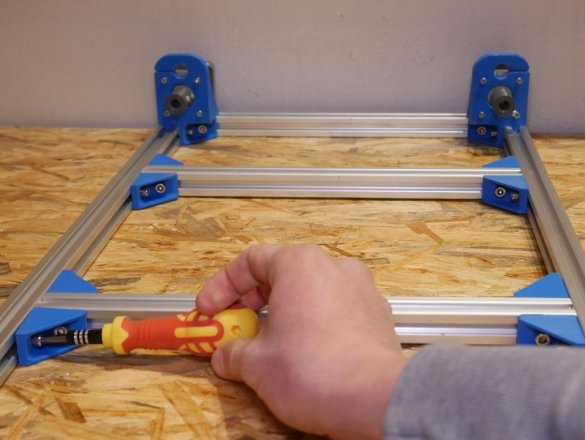

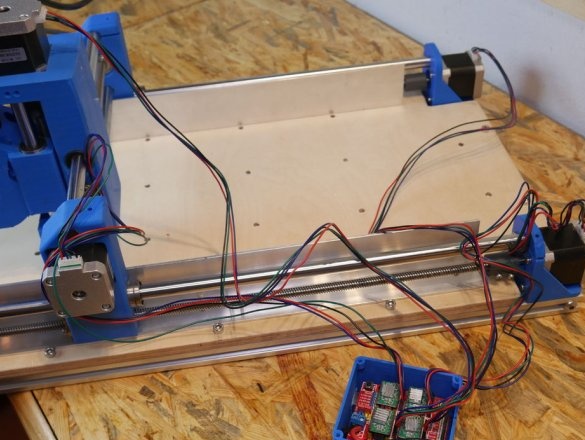

Vaihe viisi: Y-akseli ja alumiinirunko

Y-akseli on kytketty suoraan tämän koneen runkoon. Se on valmistettu 20x20 mm alumiiniprofiileista, jotka on kiinnitetty ruuveilla jäykkyyden vuoksi. Koska tämä kone on modulaarinen, on mahdollista vähentää tai lisätä profiilien pituutta. Mestari leikkasi profiilit 60 cm - 2 kpl ja 30 cm - 4 kpl. Seuraavaksi sinun on porattava kiinnitysreiät. Porausprosessin helpottamiseksi isäntä kehitti ja tulostaa johtimen, joka voidaan laittaa profiiliin ja porata sitten reikä 6,5 mm: n poralla. 2 lyhyen profiilin molemmissa päissä kierteitys on edelleen välttämätöntä. On suositeltavaa, että kairaat reikää esiporaamaan 5,2 mm: n poralla ja luomaan M6-kierteet.

Lisäksi askelmoottoreihin on asennettu kulmanivel.

Alumiiniprofiilit on asennettu.

Asettaa poikkiprofiilit.

Asentuu kehykseen, aiemmin koottu X / Z-akseli.

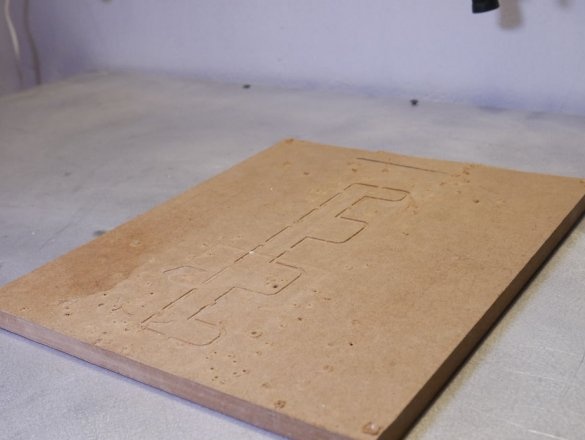

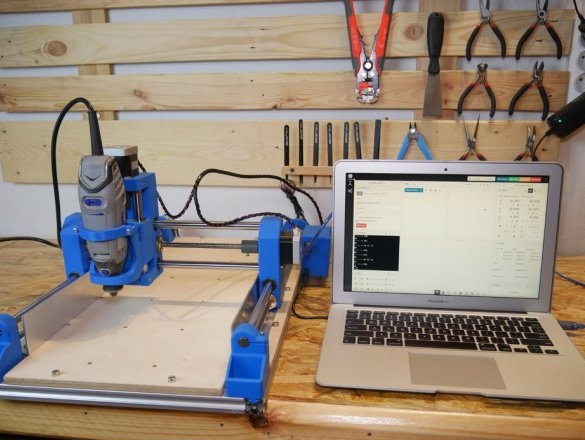

Vaihe kuusi: Taulukko

Mestari teki työpöydän vanerista. Leikkasin kappaleen koon, porain kiinnitysreikiä reunaa pitkin. Pöydän työskentelevään osaan porattiin myös reikiä ja asennettiin alhaalta kierteitetyt sisäosat. Niitä tarvitaan työkappaleiden kiinnittämiseen. Vanerin vaurioitumisen estämiseksi päälle asetetaan puukuitulevy.

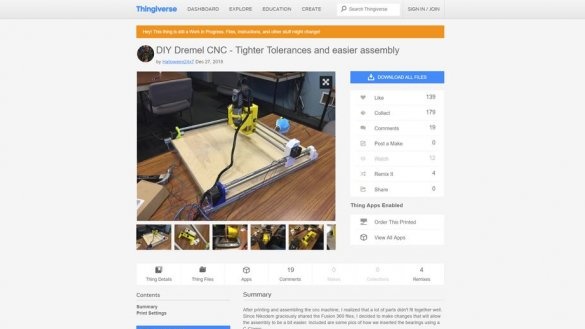

Seitsemäs vaihe: Dremel

Mestari käyttää koneessaan Dremel 3000. Tämä työkalu ei ole ihanteellinen, ja hänelle on vaikea käsitellä alumiinia, mutta se riittää puun tai akryyliosien käsittelyyn. Periaatteessa voit myös käsitellä alumiiniosia, tämä osoitetaan videon päällä artikkelin lopussa.

Jotkut ystävät asentavat Dremel 4000 -laitteen, johon toinen kara on asennettu, ja tämä laajentaa koneen ominaisuuksia.

Projektin alussa mestari halusi lisätä releen Dremelin kytkemiseksi päälle ja pois päältä G-koodikomennolla, mutta joidenkin ongelmien takia hän päätti olla käyttämättä sitä. Siksi kaivertaja kytketään päälle ja nopeutta säädetään vakiona Dremel-painikkeilla.

Dremel kiinnitetään mutterilla kaiuttimen pohjassa ja puristimessa.

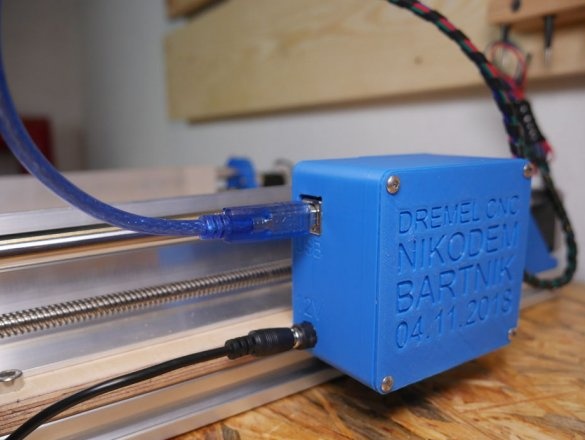

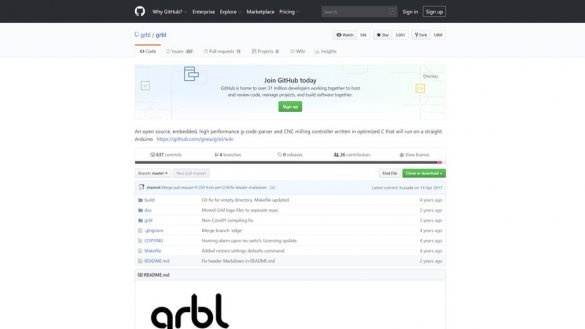

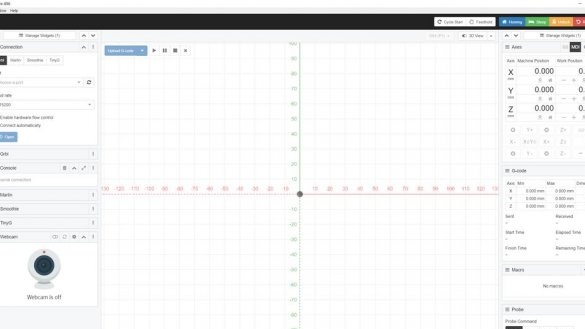

Kahdeksas vaihe: Laiteohjelmisto

Asentaaksesi GRBL Arduinoon, tarvitset Arduinon USB-kaapelilla ja ohjelmiston, jonka voi ladata täältä: https://github.com/grbl/grbl

Kun olet ladannut .ZIP-tiedoston yllä olevasta linkistä, voit lisätä sen Arduino IDE: ksi kirjastoksi. Siirry mallitiedostoihin ja avaa esimerkki GRBL-välilehdeltä. Sinun pitäisi nähdä vain yksi koodirivi, ei enempää, tämä on normaalia. Liitä Arduino tietokoneeseen ja lataa ohjelma. Joten GRBL on asennettu Arduinoon, sinun ei tarvitse muuttaa mitään koodia. Jos sinulla on ongelmia tässä vaiheessa, yritä löytää ohjeita Internetistä.

On myös yksi asia, joka on muutettava. Voit tehdä sen Arduino IDE: n sarjamonitorin tai CNCjs-konsolin kautta.

Sinun tarvitsee vain lähettää 3 yksinkertaista komentoa:

$100 = 400

$101 = 400

$102 = 400

Lähetä nämä komennot erikseen. Käytettyjen askelmoottoreiden tarkkuudesta riippuen saatat joutua käyttämään muuta arvoa kuin 400.

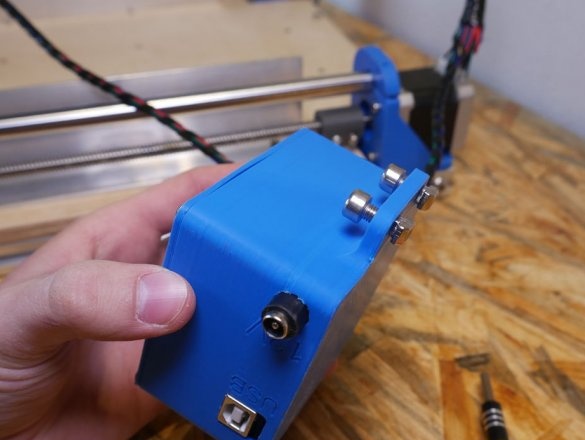

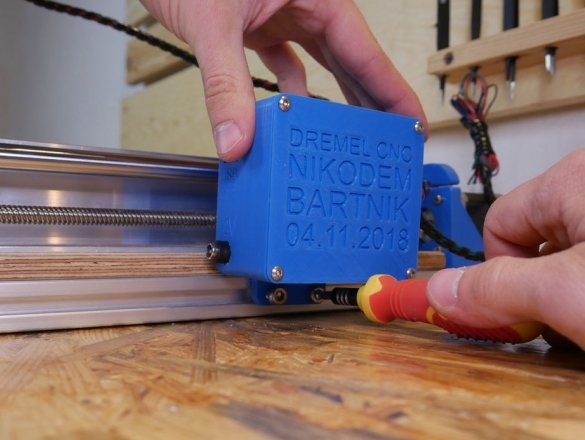

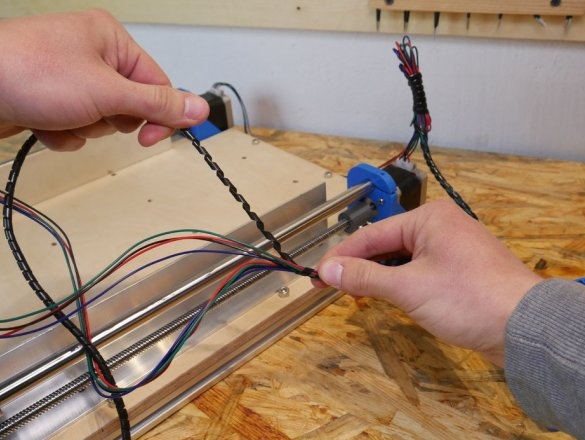

Vaihe yhdeksän: Elektroniikka

Seuraavaksi isäntä asentaa elektroniikan ja yhdistää askelmoottorit. Yhdistäessään päällikkö ohjasi tämän ohjeita paikka.

Asenna puserot ja sitten askelmoottoriohjaimet laajennuskorttiin. Kytkee virtaliittimen, askelmoottorit, Arduinon. Asentaa elektroniikan koteloon. Asennuksen jälkeen on tarpeen tarkistaa askelmoottorien toiminta erityisesti mihin suuntaan ne pyörivät. Tarvittaessa, väärin toimivana, moottori sammuu ja kääntyy yli 180 astetta.

Vaihe kymmenen: Ravitsemus

Virran saamiseksi isäntä käyttää 12 V: n 3A: n virtalähdettä.

Johdot on käärittävä ja johdettava oikein, jotta ne eivät kuulu liikkuvien osien alle.

Vaihe yksitoista: Ohjelmisto

Ohjataksesi laitetta tietokoneella ohjattu toiminto asentaa CNCjs-ohjelman tästä resurssista.

Ohjelma on ilmainen ja asennettu melkein kaikkiin käyttöjärjestelmiin.

Jos sinulla on ongelmia yhteyden muodostamiseen koneeseen: todennäköisesti tämä johtuu vääristä siirtonopeudesta, yritä muuttaa siirtonopeus CNCjs: ssä arvoon 11520.

Mestari käyttää osia Fusion360: n avulla.

Vaihe 12: Vaihtoehdot

Oikean syötön ja leikkuusyvyyden valinta ovat tärkeitä parametreja. Aloita jyrsintä hitaasti ja pinnallisesti, lisää hitaasti. Ole varovainen, leikkuri on helppo murtaa. Pidä mielessä, että hidastus on yhtä paha kuin liian nopea; parhaiden tulosten saavuttamiseksi sinun on oltava niiden välillä.

Ohjattu toiminto käyttää seuraavia asetuksia:

Puu, MDF:

Syöttö: 800 mm / min

Leikkaussyvyys: 3mm

Dremel-kytkin 8/10

akryyli:

Syöttö: 500 mm / min

Leikkuusyvyys: 1 mm

Dremel-kytkin 6/10

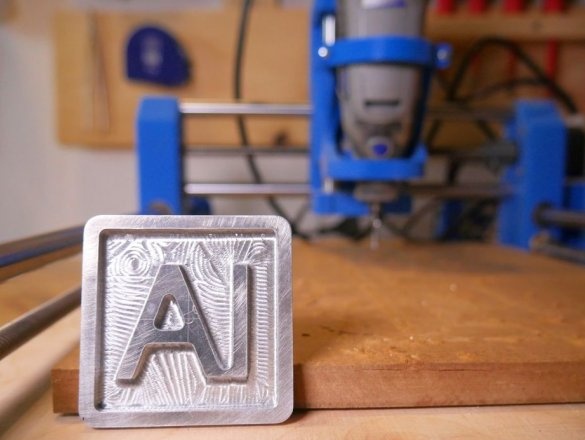

alumiini:

Syöttöarvo: 800 mm / min

Leikkaussyvyys: 0,2 mm

Dremel täydellä nopeudella

Mestari loi projektinsa useiden kuukausien ajan. Kun kone tehtiin ja säädettiin, hän lähetti videon. Ajan myötä mestari loi ryhmän. Voit keskustella ongelmasta ryhmässä tai ehdottaa omia ratkaisuja. Ryhmässä on jo noin 1200 ihmistä. Monet heistä tekivät koneitaan mestarin työn perusteella. Jotkut mestarit viimeistelivät tuotteet alkuperäisillä ratkaisuillaan. Jotkut ystävät tekivät tämän koneen perusteella laserleikkureita ja piirtureita. Voit tutustua näihin materiaaleihin joko siirtymällä ryhmään tai napsauttamalla artikkelin lopussa olevaa "Lähde" -linkkiä ja vierittämällä sivua alaspäin.

Muutama esimerkki koneesta.

Ohjattu toiminto antaa sarjan videoita, joissa on esimerkkejä koneesta, asetuksista jne., Katsotaan joitain niistä.

Koneen kokoonpano ja asennus.

Esimerkkejä työstä.

Loppuosa videosta löytyy kirjoittajan sivulta tai artikkelin lopussa olevasta lähdelinkistä.